Stålsvejsning rørfittings 90 graders albue

90 graders albue

Materiale: Kulstofstål, rustfrit stål, legeret stål

Teknisk: Smedet og skubber

Tilslutning: Svejsning

Standard: ANSI, ASME, AP15L, DIN, JIS, BS, GB

Type: 45° og 90° LR/SR Albue, Reducers, Tee, Bends, Cap, Cross.

Vægtykkelse: SCH5-SCH160 XS XXS STD

Overflade: Sort maling/rustfast olie/varmgalvaniseret

Vinkler: 30/45/60/90/180°

Størrelse: 1/2”-80”/DN15-DN2000

Certifikat: ISO -9001:2000, API, CCS

Anvendelse: Kemisk industri, Petroleumsindustri, Byggeindustri og Andet

Inspektion: In-house fabrikskontrol eller tredjepartsinspektion

Emballage: Krydsfinerpaller / trækasse eller i henhold til din specifikation

Teknologisk proces

Sømløs albue: en albue er en fitting, der bruges ved vendingen af et rør.Blandt alle rørfittings, der anvendes i rørledningssystemet, er andelen størst, omkring 80 %.Generelt vælges forskellige formningsprocesser til albuer med forskellige materialer eller vægtykkelse.De almindelige formningsprocesser for sømløs albue hos producenter omfatter varmskubning, stempling, ekstrudering osv.

1. Varme skub dannes

Den varme skubbealbueformningsproces er en proces med opvarmning, udvidelse og bøjning af emnets ærmer på matricen under tryk fra skubbemaskinen ved at bruge en speciel albueskubbemaskine, kernematrice og varmeanordning.Deformationskarakteristikken for hot push albuen er at bestemme billetdiameteren i henhold til loven om, at volumenet af metalmaterialet forbliver uændret før og efter plastisk deformation.Den anvendte billetdiameter er mindre end albuediameteren.Deformationsprocessen af billetten styres gennem kernematricen for at få det komprimerede metal til at flyde ved den indre bue og kompensere for andre dele, der er fortyndet på grund af diameterudvidelse, for at opnå en albue med ensartet vægtykkelse.

Dannelsesprocessen for hot push albue har karakteristika af smukt udseende, ensartet vægtykkelse og kontinuerlig drift, som er velegnet til masseproduktion.Derfor er det blevet den vigtigste formningsmetode for albue af kulstofstål og legeret stål og bruges også til dannelse af nogle specifikationer for albue af rustfrit stål.

Opvarmningsmetoderne i formningsprocessen omfatter mellemfrekvent eller højfrekvent induktionsopvarmning (varmeringen kan være multicirkel eller enkelt cirkel), flammeopvarmning og efterklangsovnopvarmning.Opvarmningsmetoden afhænger af kravene til de dannede produkter og energiforhold.

2. Stempling

3. Mellempladesvejsning

Brug mellempladen til at lave halvdelen af albuesektionen med en presse, og svejs derefter de to sektioner sammen.Denne proces bruges generelt til albuer over DN700.

Andre formningsmetoder

Ud over de ovennævnte tre almindelige formningsprocesser, anvender sømløs albueformning også formningsprocessen med at ekstrudere røremnet til den ydre matrice og derefter forme gennem kuglen i røremnet.Denne proces er imidlertid relativt kompleks, besværlig at betjene, og formningskvaliteten er ikke så god som ovennævnte proces, så den bruges sjældent

ASME B16.9, B16.28

| Rørstørrelse | Alle beslag | 90 & 45 Albuer og T-shirts | Reduktionsstykker og lapledsstudse | Kasketter | |||||||

|

| Udvendig diameter ved affasning, D (1) | Indvendig diameter ved slutningen (1) | Vægtykkelse t | Center-til-ende-mål A,B,C,M | Totallængde, F,H |

| |||||

|

|

|

|

|

|

| Samlet længde, E | |||||

|

|

|

|

|

|

|

| |||||

|

| IN | MM | IN | MM |

| IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0,06 | +1,6 | ±0,03 | ±0,8 | Ikke mindre end 87,5 % af nominel tykkelse | ±0,06 | ±2 | ±0,06 | ±2 | ±0,12 | ±3 |

|

| -0,03 | -0,8 |

|

|

|

|

|

|

|

|

|

| 3 ~ 2½ | ±0,06 | ±1,6 | ±0,06 | ±1,6 |

|

|

|

|

|

|

|

| 4 |

|

|

|

|

|

|

|

|

|

|

|

| 5 ~ 8 | +0,09 | +2,4 |

|

|

|

|

|

|

| ±0,25 | ±6 |

|

| -0,06 | -1.6 |

|

|

|

|

|

|

|

|

|

| 10-18 | +0,16 | +4,0 | ±0,12 | ±3,2 |

| ±0,09 |

| ±0,09 |

|

|

|

|

| -0,12 | -3.2 |

|

|

|

|

|

|

|

|

|

| 20 ~ 24 | +0,25 -0,19 | +6,4 -4,8 | ±0,19 | ±4,8 |

|

|

|

|

|

|

|

| 26 ~ 30 |

|

|

|

|

| ±0,12 | ±3 | ±0,19 | ±5 | ±0,38 | ±10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 32 ~ 48 |

|

|

|

|

| ±0,19 | ±5 |

|

|

| |

| Rørstørrelse | Skødledsstuds (2) | 180 Returbøjninger | ||||||||||

|

| Udvendig diameter af skødet, G | Skødets tykkelse | Filet radius af Lap, R | Center-to-Center Dimension, O | Tilbage til- Ansigtsdimension, K | Justering af Slutter, U | ||||||

|

|

|

|

|

|

|

| ||||||

|

|

|

|

|

|

|

| ||||||

|

| IN | MM | IN | MM | IN | MM | IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0 -0,03 | +0 -1 | +0,06 -0 | +1,6 -0 | +0 -0,03 | +0 -1 | ±0,25 | ±6 | ±0,25 | ±6 | ±0,03 | ±1 |

| 3 ~ 2½ |

|

|

|

|

|

|

|

|

|

|

|

|

| 4 |

|

|

|

| +0 -0,06 | +0 -2 |

|

|

|

|

|

|

| 5 ~ 8 |

|

|

|

|

|

|

|

|

|

|

|

|

| 10-18 | +0 -0,06 | +0 -2 | +0,12 -0 | +3,2 -0 |

|

| ±0,38 | ±10 |

|

| ±0,06 | ±2 |

| 20 ~ 24 |

|

|

|

|

|

|

|

|

|

|

| |

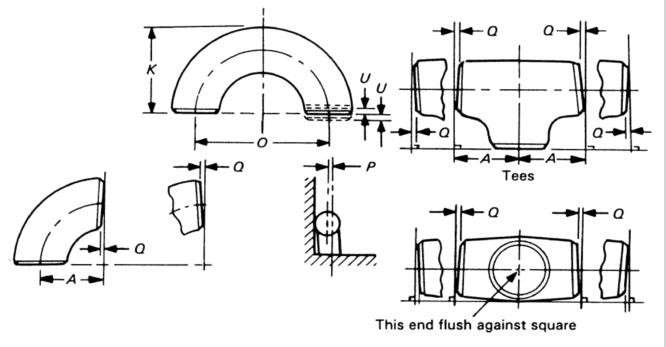

| Rørstørrelse | Off-vinkel, Q | Off Plane, P | ||

|

| IN | MM | IN | MM |

| ½ ~ 4 | ± 0,03 | ± 1 | ± 0,06 | ± 2 |

| 5 ~ 8 | ± 0,06 | ± 2 | ± 0,12 | ± 4 |

| 10-12 | ± 0,09 | ± 0,19 | ± 5 | |

| 14-16 | ± 3 | ± 0,25 | ± 6 | |

| 18-24 | ± 0,12 | ± 4 | ± 0,38 | ± 10 |

| 26 ~ 30 | ± 0,19 | ± 5 | ||

| 32 ~ 42 | ± 0,50 | ± 13 | ||

| 44 ~ 48 | ± 0,75 | ± 19 | ||

BEMÆRKNINGER:

Out-of-round er summen af absolutte værdier af plus og minus tolerancer.

Udvendig diameter af cylinderen se tabellen på side 15.